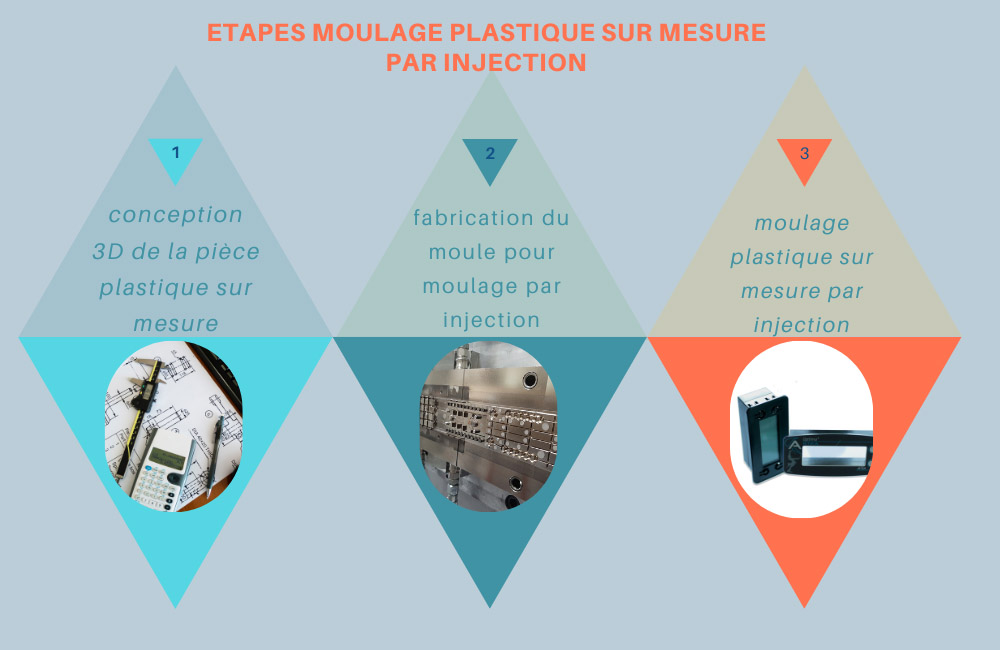

Fabriquer une pièce en utilisant la technique du moulage plastique sur mesure nécessite différentes étapes et savoirs faire…

Conception 3D de la pièce plastique sur mesure

La conception d’une pièce plastique sur mesure nécessite une maîtrise des concepts de fabrication de moules nécessaires au moulage plastique par injection. Il faudra adapter la pièce à ce procédé de fabrication (dépouilles, contre-dépouilles, épaisseurs des parois, anticipation de « défauts » de moulage, aspect…).

C’est dès cette étape que l’écoconception doit intervenir (voir notre article précédent) pour concevoir un produit durable, réparable, démontable.

Fabrication du moule pour moulage plastique par injection

Les outillages ou moules pour moulage par injection plastique sont réalisés sur mesure.

Ils peuvent être en acier ou en aluminium selon les quantités de pièces à injecter.

Sur un outillage, plusieurs pièces pourront être injectées dans un même temps de cycle (multi-cavités ou multi-empreintes), reliées ensembles par un canal d’alimentation (carottes d’injection).

Une bonne conception des outillages est essentielle pour que le moulage plastique sur mesure soit optimal en termes de qualité, de répétabilité, de quantité, d’aspect et respect des cotes.

Pour respecter les cotes de la pièce plastique finie, il faut connaitre le « retrait », donné en % dans la fiche technique fabricant de la matière choisie lors de l’étape de conception pièce et l’intégrer lors de la conception de l’outillage. En effet, lors du moulage plastique par injection, le plastique se dilate sous l’effet de la température de transformation (170° à 350 ° selon les matières) puis se rétracte lorsque la pièce refroidie.

La fabrication d’un outillage acier ou aluminium représente un investissement conséquent. Son coût sera à prendre en compte dans le calcul du cout de revient de la pièce plastique finale injectée.

Moulage plastique sur mesure par injection

Une fois, les outillages réalisés, ils sont montés sur une presse à injecter (ou à injection). Ils sont constitués d’une partie fixe (injection) et d’une partie mobile (éjection) qui sont fortement pressées l’une contre l’autre au moment du moulage puis écartées pour permettre l’éjection de la pièce moulée.

La matière plastique avant transformation se présente sous forme de granules de quelques millimètres. Ces granulés passent dans la vis de plastification (type vis sans fin) chauffée et thermorégulée. La rotation de la vis de plastification et l’action conjuguée de la température du fourreau permettent de ramollir et de fondre les granulés de matière plastique.

Le processus du moulage plastique sur mesure par injection plastique comporte plusieurs phases :

Fermeture et verrouillage du moule (la force de verrouillage permet de maintenir le moule fermé pendant l’injection)

Dosage : la matière est acheminée à l’avant de la vis de plastification (par rotation de la vis)

Injection, décomposée en deux phases :

*phase d’injection dynamique sous forte pression à l’intérieur du moule

*phase de maintien, où l’on applique une pression constante durant un temps déterminé afin de continuer à alimenter les cavités ou empreintes bien que celles-ci soient remplies (cette phase de maintien permet d’éviter des défauts visibles après refroidissement de la pièce comme les « retassures »).

Refroidissement : pendant ce temps, aucune pression n’est exercée, la régulation du moule (15 à 130°) permet le refroidissement de la matière (de la pièce) jusqu’à atteindre une température inférieure au ramollissement.

Ouverture et éjection des pièces plastiques

Et le cycle recommence…

Un temps de cycle (de la fermeture à la réouverture du moule) peut varier de 5 à 50 secondes selon les épaisseurs de paroi de la pièce plastique, de la matière utilisée ou d’autres paramètres…

Le moulage plastique sur mesure par injection est un procédé qui permet de fabriquer des pièces plastiques de la petite à la très grande série (selon les types de moules utilisés acier ou aluminium). Il assure qualité, répétabilité, précision, l’utilisation d’un grand choix de matières, peu de déchets en production et un faible coût pièce (hors investissement de départ pour les outillages).